今回はちょっと技術的なお話。

現在エンジンオーバーホールでお店に預けているZ400LTDなんですが、整備メニューを相談する時に色んな話を聞けました。

その中で、WPC処理と、DLC処理に関する貴重な実例を教えていただきました。

そして今やっている仕事の絡みで、「コレ関係あるかもなぁ」という情報が出てきました。

この手の特殊な表面処理に関しては、技術論文とかしか情報が出回っていません。

せっかくなのである程度噛み砕いた形で、記事にまとめておきたいと思います。

エンジン内部のコーティング

WPC処理、モリブデンショット、DLC。

旧車のみならず、現行車両やレーサーに至るまで、エンジンオーバーホール時やチューニングとして行う、内部のコーティング・表面処理です。

2018年現在かなり知名度が上がってきていて、興味があったり、実際処理した方も本ブログの読者さんにいらっしゃるかと思います。

知っていらっしゃる方も多いと思いますが、具体的にどういう処理なのか書いてみます。

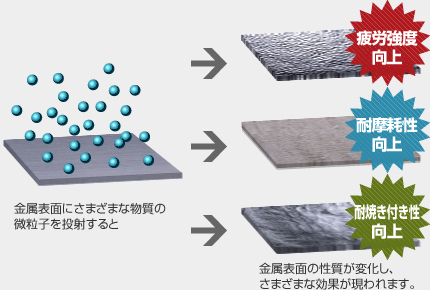

WPC処理・モリブデンショット:

金属表面の改質処理の一つです。

正式名称は「WPC処理®」ですが、WPC加工、ディンプル加工、MD加工、マイクロディンプル処理、MD処理、「微粒子ピーニング」とか「精密ショットピーニング」とも呼ばれ、学会では「FPB(Fine Particle Bombarding)」の名称を使用しております。WPC処理®は、金属製品の表面に、目的に応じた材質の微粒子を圧縮性の気体に混合して高速衝突させるという表面改質技術のことです。この手法においては、処理対象物の最表面で急熱・急冷が繰り返されます。

同時に材料表面の局所領域に多方向・多段・非同期の強加工が導入されることにより、微細で靭性に富む緻密な組織が形成され、高硬度化して表面を強化すると同時に、 表面形状を微小ディンプルへ変化させることによって摩擦摩耗特性を向上させます。そのため、機械部品・切削工具・金型等の強度と機能を向上させる表面改質加工技術として、幅広い分野でのご利用が可能です。

【高速衝突させる素材】

鋼、ステンレス、ガラス、セラミック、インジウム鉛、錫、銀、二硫化モリブデン、二硫化タングステン、窒化ホウ素、フッ素樹脂、他

ざっくりまとめると、

https://www.kamata-surface.com/表面処理技術一覧/wpc処理/

- 金属の表面に、特性に応じた素材を高速で打ち込む

- 金属の最表面の組織を変質させる。

- 局所的な加工硬化を発生させ、金属組織を密にする。

- 金属表面に微小な凹み(ディンプル)を形成して、オイル溜まりを作る。

- 二硫化モリブデンを高速衝突(Moショット)させることで、表面にモリブデンの成分を転写させて、部品の摺動性を向上させる

こういった効果を狙う処理ですね。

今回Z400LTDのボアアップに際し、WPC処理をピストンの側面に施工してもらうことにしました。

当初はピストンピンやピストンリング、バルブの摺動部などにも処理を検討していました。

ただメカニックさんからお話を聞いてみると、

- 「金属の表面部分を改質しているだけなので、局所的に高い面圧・接触荷重がかかる部位に関しては、長期間の効果は見込めないかもしれない」

- 「コストパフォーマンスを考えると、処理部位は見極めたほうがいい」

- 「ピストン本体だったら、面摺動するので面圧も低く、効果はあると思う」

というアドバイスを頂きました。

実際分解したら肉眼で見る限り、処理された最表面が削れて金属母材が露出している様なような物もあったとか。

http://www.dowa.co.jp/thermo-tech/data/cht/0201sintan.html

自分も窒化処理や浸炭処理の様な、ある程度金属の内部まで改質効果が浸透する様な処理方法だったら、効果が持続しそうなイメージが有ります。

ただ最表層のショットピーニングが、どのくらいの寿命があるかは、眉唾なところがあるかなぁと考えていました。

自分としてはLTDをレースで使うつもりもなく、何度もエンジンを分解して効果を確認するような事をやるつもりもありません。ですので、メカさんのアドバイスに従ってピストンのみの処理をお願いしました。

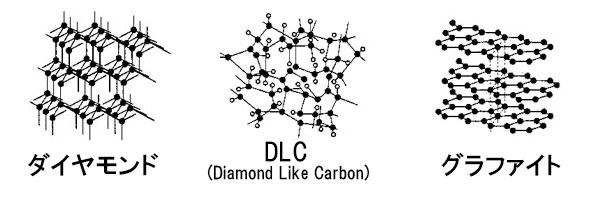

DLC:

コレはダイヤモンド・ライク・カーボンコーティングと言いまして、炭素系の超硬質コーティングです。

成膜方法は何パターンか有るのですが、代表的なものだと、

https://www.ablogtowatch.com/discussing-dlc-linde-werdelin-talks-about-the-hard-black-elemental-watch-and-diamond-like-carbon-coating-in-general/

- 処理する品の金属表面に、チタンやタングステン等をスパッタリングしたものを金属蒸着させる。または窒化処理をおこなう

- その後真空炉に処理品を入れる

- そこにシリコンと炭素を含んだガスを供給し、高電圧を掛けてプラズマ放電

- 金属表面に、炭素を共有結合させた膜を作る

こういった結構大掛かりなコーティングです。

表面がものすごく硬くなり、摺動抵抗が極めて低くなります。水やオイルなどの潤滑成分がある中で摺動させると、圧倒的耐摩耗性を発揮します。

とにかく硬い。

固さの指標を示すビッカース硬度で話をすると、Hv1500とかの数字を叩き出します。SUS304のステンレス材がHv200程度なので、5倍から10倍以上の硬度を持っています。

http://www.nippon-itf.co.jp/service/dlc/index.shtml

膜の厚さは厚くても10ミクロン位。

きちんと成膜されたら、密着強度が高いので剥がれることはほぼなし。

それでもって、固くて靭性がなく、変形に対する追従性が著しく悪いという性質を持ちます。長寿命にするために、ただ厚く成膜すればいい、というわけでもないんですわ。

そんなわけで、自動車業界、医療、設備、建機など、いろいろなところで活用の幅が広がっています。

時計などにも外観意匠として使われていますね。黒色の表面が魅力的なのと、普段使いでもかなり傷が付きにくくなるみたいです。

またDLCと一言で言っても、色んな種類が有ってですね、

http://www.nippon-itf.co.jp/technology/about-dlc03.shtml

とにかく高硬度にガン振りしたものや、固さと摺動性とのバランスを取ったものなど。

固くしたい場合は、炭素(C)の共有結合をSP3と呼ばれるダイヤモンドの様な立体的で強固なものにします。摺動性をもたせたい場合は、SP2というグラファイト(黒鉛・鉛筆)のような平面的な共有結合を増やします。

これらを用途に応じてバランスさせていきます。

あとは処理する金属母材によって相性があり、上手く成膜できるような事前処理に色々工夫・ノウハウがあります。

…なんでこんなに色々情報を出せるかって言うと、仕事でDLCには本当にお世話になりましてね(苦笑

メーカーさんにいろいろ教えてもらったんです。まぁこの辺は公知の話なので全然話してOK. どんな仕事に使ったかは秘密。

で、今回このDLCに関しては導入するつもりはありませんでした。

不二WPCさんの価格表をみたら結構なお値段がしたことと、WPCのところでも述べたように、LTDは普段使いしか考えていなかったため過剰に思えたこと。

それからDLC膜は、処理する金属の状態や成分に、成膜結果が大きく依存します。デッドストックの品物に一発処理するのがどうしても怖かったんです。

あと、摩耗したらどうなるかも何となく想像できるので。。

DLCの処理事例

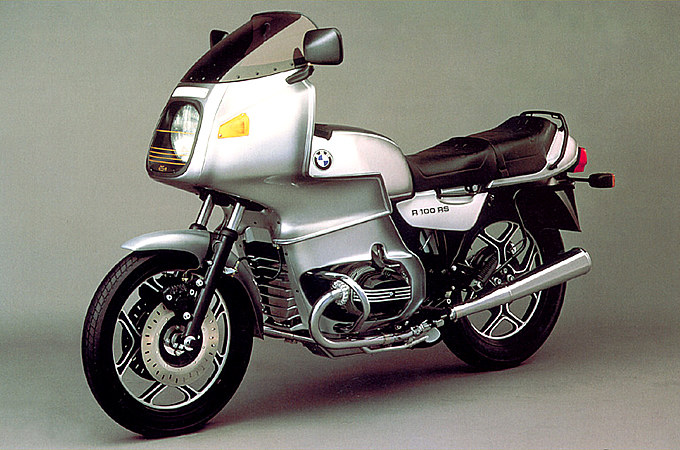

今回LTDをお店に預けた際、メカニックさんにDLCの処理経験を聞いてみたところ、面白い話を聞けました。

http://www.virginbmw.com/userimpre/uimprerseries/uimprer100rs/

- 「BMWの旧いボクサーツインのオーバーホールをした際、ピストンリングに施工依頼したことが有る」

- 「暫く走ったら白煙を吹くようになった。」

- 「エンジンを開けたら、シリンダーに小傷が多数発生していた」

・・・・コレは一体なんだろうと思ったんですね

自分が頼んでいるお店の方は、旧車のプロフェッショナルで、雑な組み方するはずはないので組み立てミスは除外。DLC処理自体も、大々的に宣伝するある程度のノウハウはあって、でたらめな膜質(高温に弱いなど)を選択する可能性も少ないとおもうので除外。

そう思いながらいつもの仕事を進めていたら、有ることがピンと来ました。

ひょっとしたら、これが原因の一つかもしれない。

Mo-DTC 含有オイル中における DLC 固有の摩耗メカニズム

こちらのリンクから論文が読めます。

すごく簡単に言うと、

- モリブデンが入ったオイル環境下でDLC成膜物と金属を摺動させると、DLCの摩耗量が40~64倍に加速する。

- モリブデンが入ったオイルが、環境中に二硫化モリブデンや三酸化モリブデンを生成。

- それら生成物が、DLCのダイヤモンド系の共有結合をグラファイト系の結合に変質させてしまう。

- いわゆる「化学な摩耗」を発生しやすい。

という研究結果です。

当該のBMWがどの様なエンジンオイルを使っていたかはわからないんですが、ひょっとしたら有機モリブデン系の添加成分が含まれていたのかもしれません。

https://diamond-like-carbon.wikispaces.com/DLC+Doping

ちなみに摩耗したDLCはどうなるかと言うと、ガラスが割れるような薄膜状の破片になったり、微細な粒子になります。

この粒子は、当然ダイヤモンド系の共有結合を含んでいますので、それはそれは硬い砥粒になって・・・。

・・・だから怖いんだよなぁちょっと。

実際にはいろんな検証が必要です。

先のBMWについては、これだけが原因とは言えない。ただ、新しいことをやろうとすると、この手の相性問題は絶対に出てきます。

そしていちユーザーが検証するにはなかなかハードルが高い。

勘違いしてほしくないのは、車やバイクの内燃機にDLCが不適当だ!!と言っているわけではないということです

レースなどの瞬発的に高い性能を求める用途には適しているかもしれません。ただし、日常使用での長期的な耐久性を求める場合は、慎重になったほうがいいのかもしれない。

大事なのは、

- なんのために使いたいのかという目的

- 費用対効果

- 技術的な裏付け

これらをバランス取りして、適切かどうか判断すべきである。

というのが僕の考えです。

まとめ

以上、エンジン内部コーティング、特にDLC処理の事例と、使われ方由来のダメージについて、自分がまとめてみました。

他にもこういう事例があったとか、こういう場合はどうなのかとか、いろいろコメントいただけると嬉しいです。

以上です。

コメントを残す